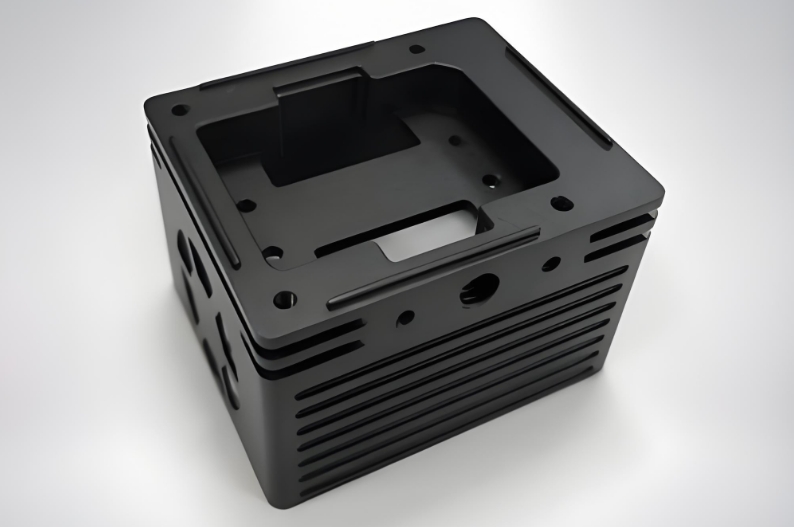

一、标准表面处理:主要是以清洁和去毛刺处理,铣削和工具痕迹可能会遗留。最大表面粗糙度为Ra 125微英寸。所有CNC加工零件默认都是这种表面处理方式,不额外应用其他表面处理。在机械加工中铣削后的标准表面处理适用于所有加工材料。

标准表面处理在清洁过程中旨在彻底去除零件表面的油污、锈斑、尘埃、切削液残留等杂质,这不仅有助于提升后续处理的附着力和效果,还能确保零件在使用过程中的卫生标准与性能稳定。而去毛刺处理则聚焦于消除零件在加工过程中产生的尖锐边缘和微小凸起,这些毛刺不仅影响零件的外观质量,还可能在使用过程中造成磨损、划伤甚至安全隐患。通过精细的去毛刺工艺,如机械打磨、电化学去毛刺或超声波清洗等方法,可以确保零件表面更加平滑,提升整体加工精度与使用寿命,为后续的表面处理如涂装、电镀等奠定坚实的基础。

二、阳极氧化处理:

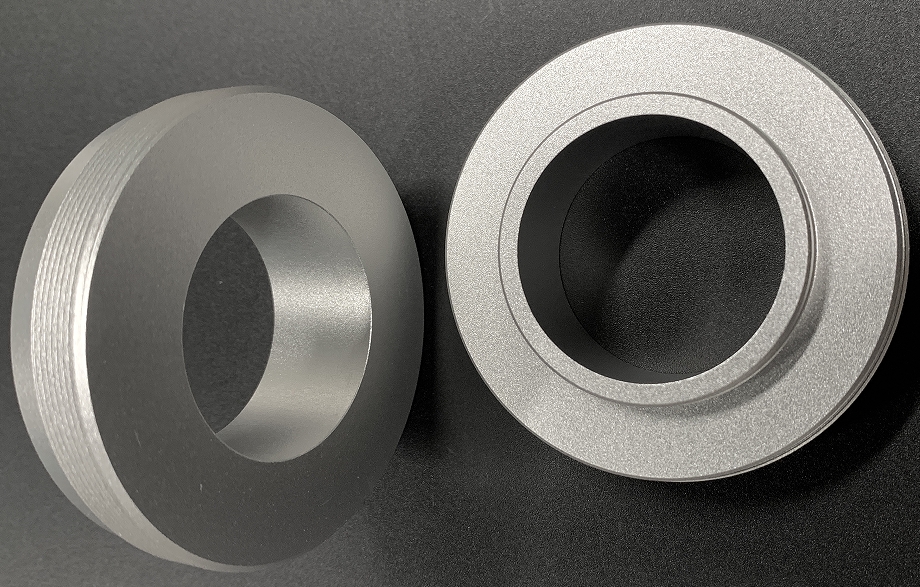

1、透明阳极氧化:透明阳极氧化是一种利用电化学反应对铝型材等金属表面进行处理的工艺,其主要目的是在金属表面生成一层透明且致密的氧化膜,以提高金属的耐腐蚀性和美观度。以下是关于透明阳极氧化的详细解释:

1.1)定义与原理

定义:透明阳极氧化是将金属(主要是铝及其合金)置于适当的电解液中,通过外加电流的作用,使金属表面形成一层无色透明的氧化膜的过程。涂层厚度通常在0.0002至0.0012英寸之间,这种处理可能会使零件颜色略微变深。

原理:基于电化学反应,当金属置于电解液中时,金属表面会吸附一层离子(如氧离子、氢离子等)。在外部电流的作用下,这些离子逐渐发生电化学反应,形成一层氧化膜。这个过程中,电流的极性起着关键作用,使得氧化膜在金属表面形成一层保护层。

1.2)特点与优势

透明性:生成的氧化膜无色透明,保持了金属原有的光泽和颜色,同时提高了金属的美观度。

耐腐蚀性:氧化膜具有较高的耐腐蚀性,能够有效抵抗环境侵蚀,延长金属的使用寿命。

硬度与耐磨性:氧化膜具有较高的硬度和耐磨性,能够保护金属表面免受机械损伤。

吸附性:氧化膜表面具有微孔结构,能够吸附各种物质,如润滑剂、染料等,从而拓展其应用范围。

环保性:透明阳极氧化工艺相对环保,不会对环境造成污染。

1.3)应用领域

透明阳极氧化工艺在各个领域都有广泛的应用,包括但不限于:

建筑装饰:用于铝合金门窗、幕墙等建筑材料的表面处理,提高美观度和耐腐蚀性。

交通工具:用于汽车、飞机等交通工具的零部件表面处理,提高耐磨性和抗腐蚀性。

电子产品:用于手机、电脑等电子产品的外壳表面处理,增加美观度和质感。

日常生活用品:用于锅碗瓢盆等日用品的表面处理,提高耐腐蚀性和使用寿命。

1.4)注意事项

电解液的选择:不同的电解液会影响氧化膜的性质和颜色,因此需要根据具体需求选择合适的电解液。

工艺参数的控制:电流大小、电压、温度、时间等工艺参数对氧化膜的质量和厚度有重要影响,需要严格控制。

后续处理:为了进一步提高氧化膜的性能和应用效果,可能需要进行封孔、染色等后续处理。

三、黑色和彩色阳极氧化

这是两种不同的金属表面处理技术,主要应用于铝及其合金等金属材料上,以提高其耐腐蚀性、耐磨性和美观度。以下是关于这两种阳极氧化技术的详细解析:

色阳极氧化

1.1)定义与原理

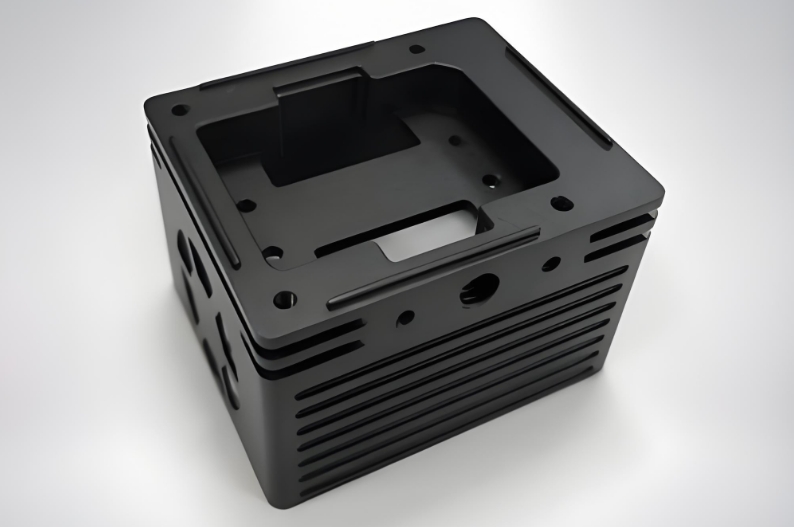

黑色阳极氧化是指通过电解作用,在铝材表面形成一层致密、均匀、微孔的黑色氧化膜的过程。这个过程通常包括标准阳极氧化和电解染色两个步骤。在标准阳极氧化阶段,铝材表面会形成一层半多孔的氧化铝层;随后,通过电解染色技术,将金属盐、无机染料或有机染料渗透进氧化铝层的孔隙中,形成黑色氧化膜;最后,进行密封处理,以关闭孔隙并捕获染料,提高氧化膜的硬度和耐腐蚀性。

1.2). 特点与优势

耐腐蚀性:黑色阳极氧化形成的氧化膜具有良好的抗腐蚀能力,能够抵御多种化学物质的侵蚀,包括常温下的水、气体、碱、酸等。

耐热性:经过黑色阳极氧化处理并正确密封的铝材具有耐热性,不会因高温而腐蚀或变色。

美观性:黑色阳极氧化赋予铝材漂亮的哑光黑色表面,具有良好的装饰效果,适用于多种应用场景。

耐磨性:氧化膜具有较高的硬度和耐磨性,能够保护铝材表面免受机械损伤。

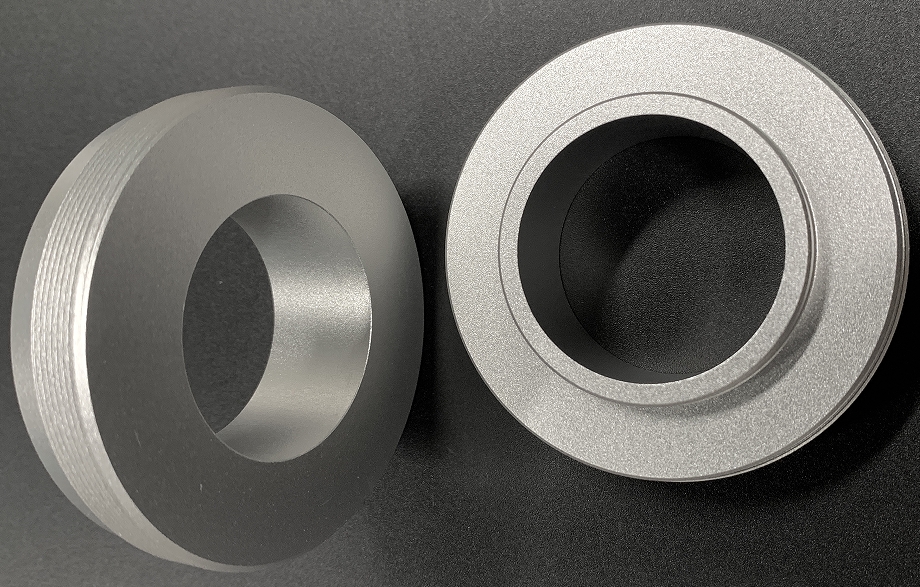

2、彩色阳极氧化

2.1)定义与原理

彩色阳极氧化是指在铝合金表面通过电解作用形成一层不规则、多孔、无规则厚度的氧化膜,并通过控制氧化时间和温度等参数,使氧化膜表面呈现出不同颜色(如金、银、青、紫、红等)的技术。这种技术同样包括阳极氧化和染色两个步骤,但染色过程中使用的染料和工艺条件与黑色阳极氧化有所不同。

2.2). 特点与优势

装饰性:彩色阳极氧化赋予铝材丰富多彩的表面颜色,具有良好的装饰效果,适用于电子器件、手表、珠宝等领域。

抗腐蚀性:虽然彩色阳极氧化形成的氧化膜厚度较薄,抗腐蚀性能相对较弱,但仍能在一定程度上抵御轻度腐蚀环境的侵蚀。

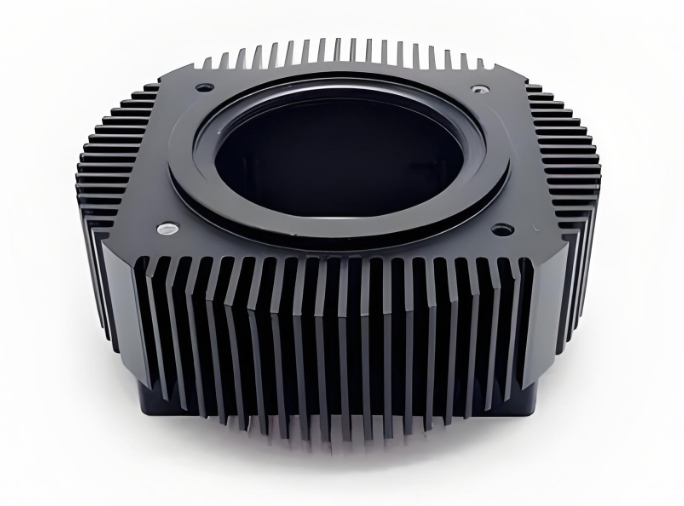

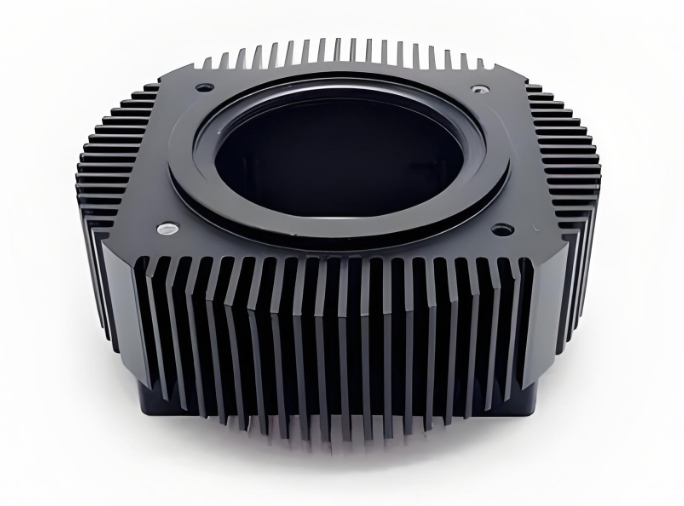

四、硬质阳极氧化(Type III)

硬质阳极氧化是一种高级的表面处理技术,它能够在铝及其合金表面生成一层远超标准阳极氧化的厚实、坚硬的氧化膜。这层涂层显著增强了零件的耐磨性、耐腐蚀性和抗刮擦能力,从而大幅提升了零件的耐用性和使用寿命。此外,硬质阳极氧化处理还可作为湿油漆、涂层或其他进一步表面处理工艺的理想基底,增强了涂层与基材之间的结合力。

值得注意的是,尽管硬质阳极氧化过程允许一定程度的颜色选择,但由于其涂层厚度较大(通常达到0.002英寸至更厚),这可能会使得颜色表现相较于薄涂层更为暗淡或不如预期鲜艳。然而,这种牺牲在颜色表现上的结果,换来了更高的物理保护性能和耐久性,对于许多工业应用来说,这是非常有价值的特点。

硬质阳极氧化(Type III)严格遵循MIL-A-8625标准,这是美国军方制定的一套关于阳极氧化处理的标准规范,确保了处理过程的质量控制和最终产品的性能一致性。符合该标准的硬质阳极氧化处理,广泛应用于航空航天、汽车制造、国防、重型机械等领域,对于需要承受极端工作环境和高强度使用的部件尤为重要。

五、喷丸处理:

喷丸处理是一种精密的表面处理技术,旨在通过精细的物理冲击作用来改善零件的表面质量和性能。该过程首先涉及对零件进行彻底的清洁,以去除表面的油污、锈蚀及杂质,并同时进行去毛刺处理,确保表面平滑无瑕疵。随后,零件被置于喷丸机内,该机器利用高压气流将细小的玻璃珠或其他硬质颗粒(如钢丸、陶瓷珠等)高速喷射至零件表面。

这种高压喷射过程不仅能够有效去除表面沉积物、氧化层及旧涂层,还能够平滑表面粗糙度,消除加工过程中留下的刀痕、模具痕迹及其他细微不平整。重要的是,喷丸处理过程中施加的冲击力是经过精确控制的,仅达到足以改善表面质量而不至于损伤零件基体材料的程度,从而保证了处理后的零件既具有美观的哑光外观,又保留了原有的强度和完整性。

喷丸处理的优势在于其能够显著提升零件的耐腐蚀性、疲劳强度以及涂层的附着力。同时,通过调整喷丸介质的类型、尺寸、喷射速度和角度等参数,可以精确控制处理后的表面粗糙度和纹理,以满足不同应用场景对零件表面性能的具体要求。此外,喷丸处理还常被用于零件的预处理阶段,以提高后续涂层、镀层或其他表面处理工艺的附着力和均匀性。

六、化学膜处理(Chem Film):

化学膜处理:化学膜处理是一种通过化学反应在金属表面形成一层薄而致密的保护膜的技术,该膜层显著提升了零件的耐腐蚀性,并保持了优异的导电性能。这种处理不仅能够有效阻挡外部腐蚀介质的侵蚀,延长零件的使用寿命,还因其良好的导电性而广泛应用于电子、电气及通讯等领域,确保电流或信号的顺畅传输。

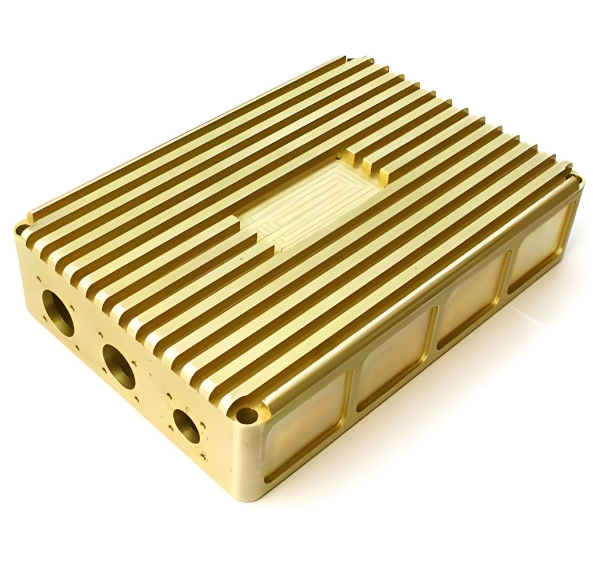

作为粉末涂层等后续涂装工艺的理想底层,化学膜处理增强了涂层与基材之间的附着力,提高了涂层的整体稳定性和耐久性。值得注意的是,化学膜处理后的零件表面可能会根据处理配方和条件的不同,呈现出淡黄色至金色的微妙变化,为零件增添了一抹独特的金属光泽。

化学膜处理所形成的涂层厚度极为微小,通常控制在0.00001至0.00004英寸之间,这种超薄的膜层几乎不影响零件的尺寸精度和机械性能,同时却能显著提升其防护能力。此外,该处理技术严格遵循MIL-DTL-5541等行业标准,确保了处理质量的可靠性和一致性,使得经过化学膜处理的零件能够满足各种严格的应用要求。

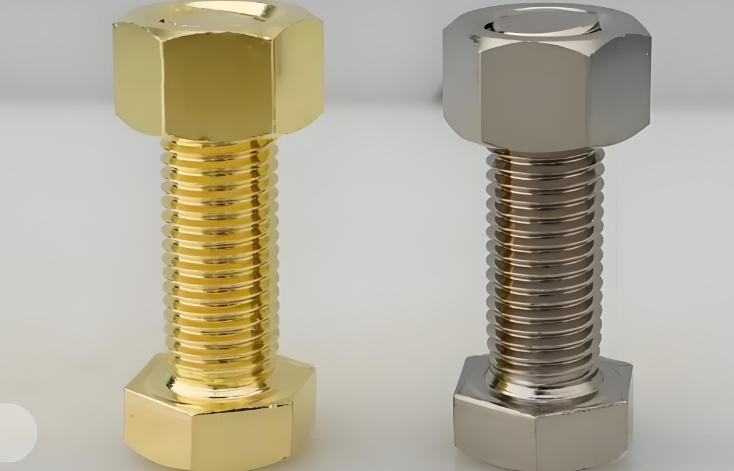

七、无电解镍镀层

无电解镍镀层(也称为化学镀镍或自催化镍镀):无电解镍镀层技术通过化学反应而非传统的电解过程,在金属基材表面均匀沉积一层致密的镍镀层。这种处理方式特别适用于形状复杂或难以通过电解方法有效镀覆的不规则表面,为其提供了卓越的防腐蚀、抗氧化以及耐磨保护。

完成无电解镍镀层处理的零件将展现出明亮的镍色,该镀层不仅赋予零件美观的外观,还能在一定程度上轻微改善底层表面的粗糙度,使整体表面更为平滑。这种平滑度的提升有助于后续的加工、装配以及涂装等工艺步骤的顺利进行。

在涂层厚度方面,无电解镍镀层具有高度的可控性,其厚度可以从0.0001英寸起,根据具体的应用需求进行调整。这种灵活性确保了无论是对于需要超薄镀层以维持零件尺寸精度的场合,还是对于需要更厚镀层以增强防护性能的领域,无电解镍镀层都能提供理想的解决方案。

此外,无电解镍镀层的性能和质量严格符合MIL-C-26074等军事和行业标准,这些标准对镀层的成分、结构、厚度、附着力、耐腐蚀性以及外观等方面都做出了详细的规定,从而确保了无电解镍镀层处理零件在极端环境下的可靠性和耐久性。

八、电化学抛光

电化学抛光是一种先进的表面处理技术,它利用电化学原理结合机械作用,对钢制零件进行精细清洁与抛光处理。该过程通过施加特定电流于零件与电解液之间,促使零件表面金属原子在电化学作用下发生溶解,从而有效减少表面粗糙度、微裂纹、氧化物及其他污染物,达到减少腐蚀风险并显著提升外观质量的目的。

电化学抛光不仅能够使金属表面呈现出均匀、平滑且高度光亮的镜面效果,还能够精确控制去除零件金属表面的材料厚度,通常在0.0001至0.0025英寸之间,这一精确控制确保了处理后的零件在保持原有尺寸精度的同时,获得理想的表面质量。

此外,电化学抛光处理过程符合ASTM B912等国际公认标准,这些标准对电解液的组成、处理条件、表面质量评估等方面做出了详细规定,确保了电化学抛光处理的一致性和可靠性。因此,电化学抛光技术广泛应用于航空航天、医疗器械、精密仪器、珠宝饰品等领域,以满足对零件表面质量有极高要求的行业应用。

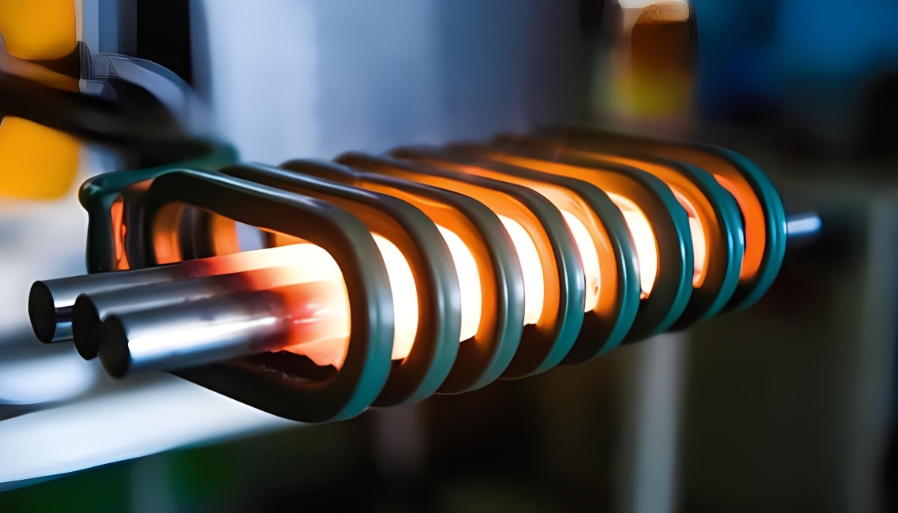

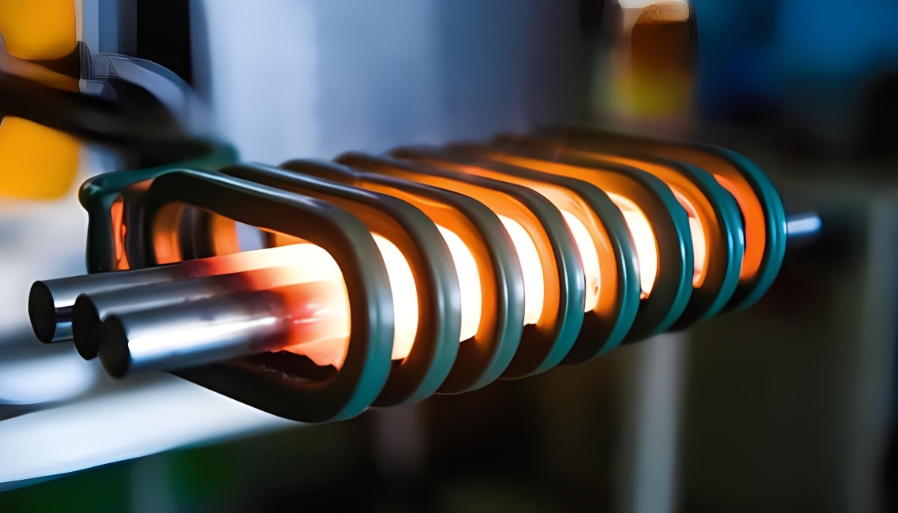

九、热处理:

热处理是一种重要的金属加工技术,通过加热和冷却的方式改变金属零件的内部结构,从而显著改善其材料性能。这一过程能够增强金属的硬度、韧性、耐磨性、耐腐蚀性等关键属性,使零件更加适应复杂多变的工作环境。

值得注意的是,热处理过程中,金属零件的颜色可能会发生变化,这种变化通常比原始材料更深沉,但具体表现取决于所选用的热处理类型、加热温度、保温时间以及冷却速度等参数。这种颜色变化往往是金属微观结构变化的直观反映,但并不直接影响零件的使用性能。

热处理技术涵盖了多种类型,其中洛氏硬度热处理(虽然通常指的是硬度测试而非特定的热处理工艺,但可能指通过热处理提高洛氏硬度的过程,如淬火)和退火是两种常见的代表。淬火等提高硬度的热处理通过快速冷却使金属获得高硬度和强度;而退火则通过缓慢冷却来消除应力、降低硬度并增加韧性,使金属更容易加工。

此外,热处理过程严格遵守ASTM B917等国际标准或相关行业标准,这些标准详细规定了热处理的温度范围、时间控制、冷却方式等关键参数,以确保热处理结果的一致性和可靠性。遵循这些标准,能够有效地控制金属零件的性能变化,满足特定应用的需求。

十、钝化处理

钝化处理是一种专为增强不锈钢及其他特定金属材料耐腐蚀性能而设计的表面处理技术。该处理特别适用于200、300和400系列不锈钢,以及沉淀硬化、高耐腐蚀性的特殊钢材。通过在金属表面形成一层极薄且致密的钝化膜,钝化处理有效地隔绝了金属与环境中的腐蚀介质(如氧气、水、酸、碱等)的直接接触,从而显著提升了材料的耐腐蚀性能。

作为金属加工流程中的一个重要环节,钝化处理往往被安排在包装前作为最终的清洁和防护步骤。这一步骤确保了金属零件在运输、储存及使用过程中能够保持其优异的耐腐蚀性能,避免因环境因素导致的早期腐蚀。

值得注意的是,钝化处理所形成的钝化膜厚度极薄,通常仅为约0.0000001英寸(即纳米级),尽管厚度微小,但其防护效果却极为显著。这种超薄的钝化膜不仅不会改变金属零件的尺寸精度和机械性能,反而能够显著提升其表面质量和耐腐蚀性。

钝化处理过程严格遵循ASTM A967等国际公认的标准,这些标准对钝化处理的工艺参数、膜层质量、耐腐蚀性能测试等方面都做出了详细规定,确保了钝化处理的一致性和可靠性。因此,经过钝化处理的金属零件能够在各种恶劣环境下保持长期稳定的性能,广泛应用于化工、石油、海洋工程、食品加工等领域。

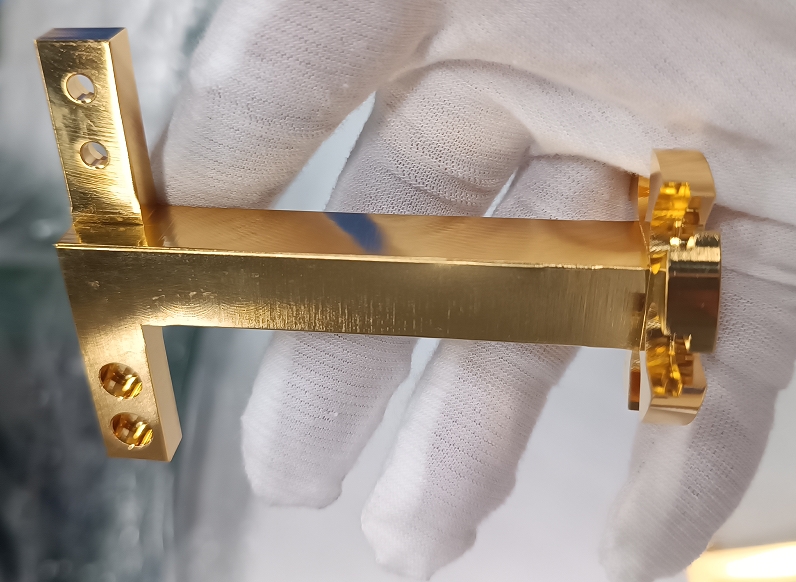

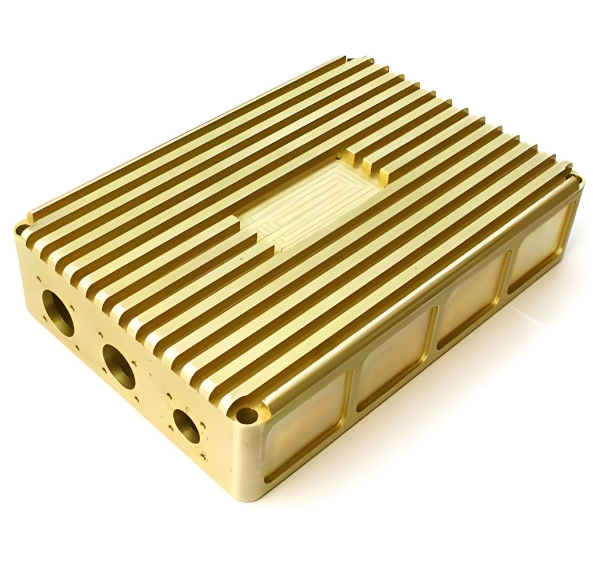

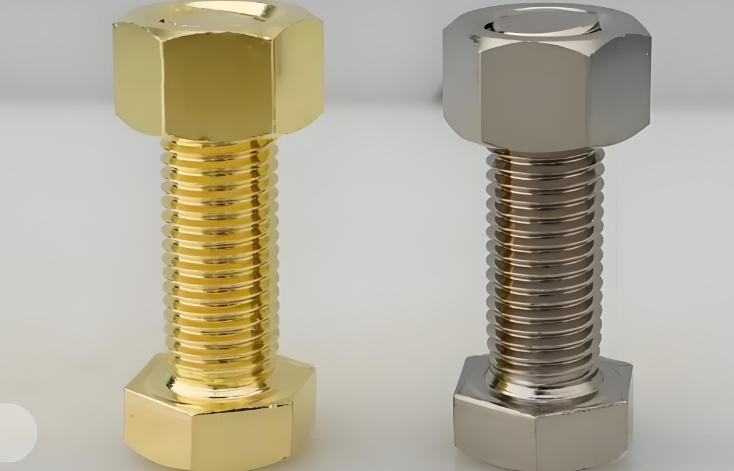

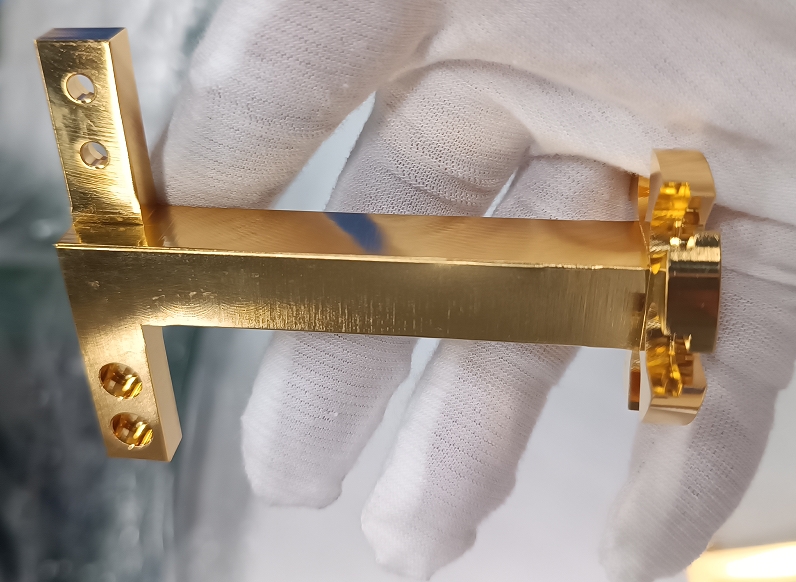

十一、镀金:

通过在金属零件表面沉积一层薄薄的纯金/金合金,赋予其卓越的耐腐蚀性和防变色性能。金作为一种贵金属,不仅拥有迷人的金色外观,还具备低接触电阻、出色的导电性和优异的可焊性,这些特性使得镀金处理在电子、通讯、珠宝及精密仪器制造等领域得到广泛应用。

镀金处理的规格和性能参数遵循MIL-G-45204等国际标准,这些标准详细规定了镀金层的厚度、纯度、附着力、外观质量等关键指标,以确保镀金处理的一致性和可靠性。在实际应用中,镀金处理的具体规格和等级会根据客户需求进行定制,常见的分类包括I型、II型或III型,以及A、B或C等级,这些分类主要基于镀金层的厚度、外观和性能要求。此外,镀金处理还会根据零件的用途和工作环境被划分为00、0或1类,以进一步满足特定的应用需求。

关于镀金处理的涂层厚度,通常控制在0.00002至0.00005英寸之间,这一厚度范围既能保证镀金层的良好性能,又能避免不必要的材料浪费。镀金层的厚度会直接影响其耐腐蚀性、导电性和外观质量,因此在实际操作中需要精确控制镀金过程中的各项参数。

最后,镀金处理的价格和交货时间会受到多种因素的影响,包括镀金层的厚度、等级和类别、零件的尺寸和形状、生产批量以及市场供需状况等。因此,在订购镀金处理服务时,建议与供应商进行详细的沟通和协商,以确保获得满意的产品和服务。

十二、粉末涂层

粉末涂层是一种先进的表面处理方法,它利用静电原理将均匀分布的干粉状涂料(即粉末涂料)吸附到待涂零件表面,随后通过热固化过程使涂料熔融并紧密附着于基材上,从而形成一层连续、保护性强的彩色表面层。

表面效果多样化:根据客户需求,粉末涂层技术可轻松实现半光泽至光泽不等的表面效果,为产品增添丰富的视觉层次与质感。半光泽效果赋予产品低调而优雅的外观,而光泽效果则使产品更显亮丽与高端。

应用前提:值得注意的是,粉末涂层技术通常要求基材表面具备一定的导电性,以确保粉末涂料能够均匀且有效地附着。这一要求对于选择合适的基材及进行必要的预处理步骤至关重要。

哑光与光泽并存:尽管粉末涂层常以其独特的哑光外观受到青睐,但现代粉末涂层技术同样支持定制化的光泽效果。通过调整粉末涂料的配方及固化工艺参数,可以精确控制涂层的最终光泽度,满足客户的多样化需求。

涂层厚度控制:粉末涂层的典型厚度范围在0.006至0.012英寸之间,这一厚度既保证了涂层的防护性能,又避免了过厚导致的材料浪费和可能影响的功能性问题。精确的涂层厚度控制是粉末涂层技术的一大优势,它有助于确保涂层质量的稳定性和一致性。

符合国际标准:粉末涂层处理严格遵循ASTM D7803等国际公认的标准,这些标准对粉末涂料的性能要求、涂层质量、测试方法等方面进行了全面规定,为粉末涂层技术的广泛应用提供了可靠的技术支撑和质量保障。

|

CNC机加工

CNC机加工 3D打印

3D打印 手板复模

手板复模 钣金加工

钣金加工 注塑

注塑