与旋转刀具、剪切和锻造相比,电火花加工是一种较新的金属加工技术。快速脉冲高压放电(火花)穿过电极和接地工件之间的间隙,通过侵蚀去除工件上的材料。即使是最硬、最难处理的材料,只要材料是导电的,也可以在很少的大量加热和几乎不施加宏观力的情况下进行切割和机械加工。这导致非常低的变形,并且不会给工件增加有意义的残余应力。

第一种电火花加工方法是钻孔电火花加工,由Stark、Harding和Beaver(以及苏联的Lazarenko)开发。它最早的应用是在20世纪40年代中期,用于去除高价值铝铸件中被剪断的螺栓和丝锥。

从这种相对简单的钻孔方法中,发展出了电火花加工的第二个分支:冲压电火花或沉降片放电加工。这种技术与电火花加工基本相同,只是可以在“钻孔”电极的末端添加一种复杂的形式。这种工艺可以在一次操作中形成成品、精细且精确的型腔底部形状。

第三种电火花加工类型是线切割,它使用直线电极切割垂直或成角度的槽(比线稍宽),因为线在切口中缓慢进给,以始终保持“新”电极。

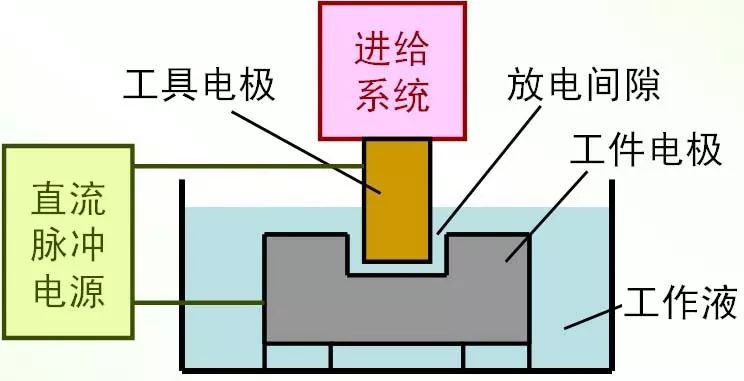

电火花加工示意图

本文将描述电火花加工,讨论三种主要的电火花加工方法,强调每种方法的重要技术方面,并确定使用每种电火花方法的应用。它还将侧重于实际应用、适当方法的选择以及每种方法的主要好处。

电火花加工的3种类型

1.线切割电火花加工

线切割放电加工,通常被称为线切割电火花加工,使用金属丝作为“刀具”,通过金属丝和工件之间的火花侵蚀材料。金属丝电极沿切口的整个长度放电并贯穿,有助于去除切屑。该技术是作为在硬质材料中进行2D切割(只能沿着零件的x轴和y轴进行切割,z轴是材料的厚度)的一种方式开发的,但其复杂性不断增加。使金属丝辊彼此偏移使得可以相对于z轴以受控角度进行切割。后来,还可以在电火花线切割工艺中添加旋转轴,从而产生高性能的5轴电火花线加工中心。

这种方法可以进行自由切割。当与EDM钻孔(用于固定电极)相结合时,它最常用于制造挤压工具和冲头/模具。在金属丝电火花加工过程中,使用在蓝宝石或金刚石导轨上运行的黄铜、镀锌黄铜和锌扩散铜(分层金属丝)作为电极。电极丝的各种导电率、硬度和拉伸强度提供了不同的加工特性。

2.沉降放电加工

沉降放电加工(也称为“冲压”或“空腔”EDM)使用来自基本2D电极的放电。该2D电极可以具有复杂的3D形状末端,反复插入以电弧腐蚀工件,并在Z轴上升高一小段距离以清除碎屑。该电极可以具有任何横截面形状和复杂的端部形状(没有底切)。对于沉降放电加工,首先将精密铜或石墨电极加工成所需的空腔形状,然后用于将该形状侵蚀成硬质材料。

冲压电火花加工广泛应用于注塑和压铸工具制造领域。它用于在模具中制造不可加工的复杂性和精细的型腔特征,而不会对模具施加任何机械加工或冲击应力。它还减少了为提高表面质量或硬化而进行后处理的需要。

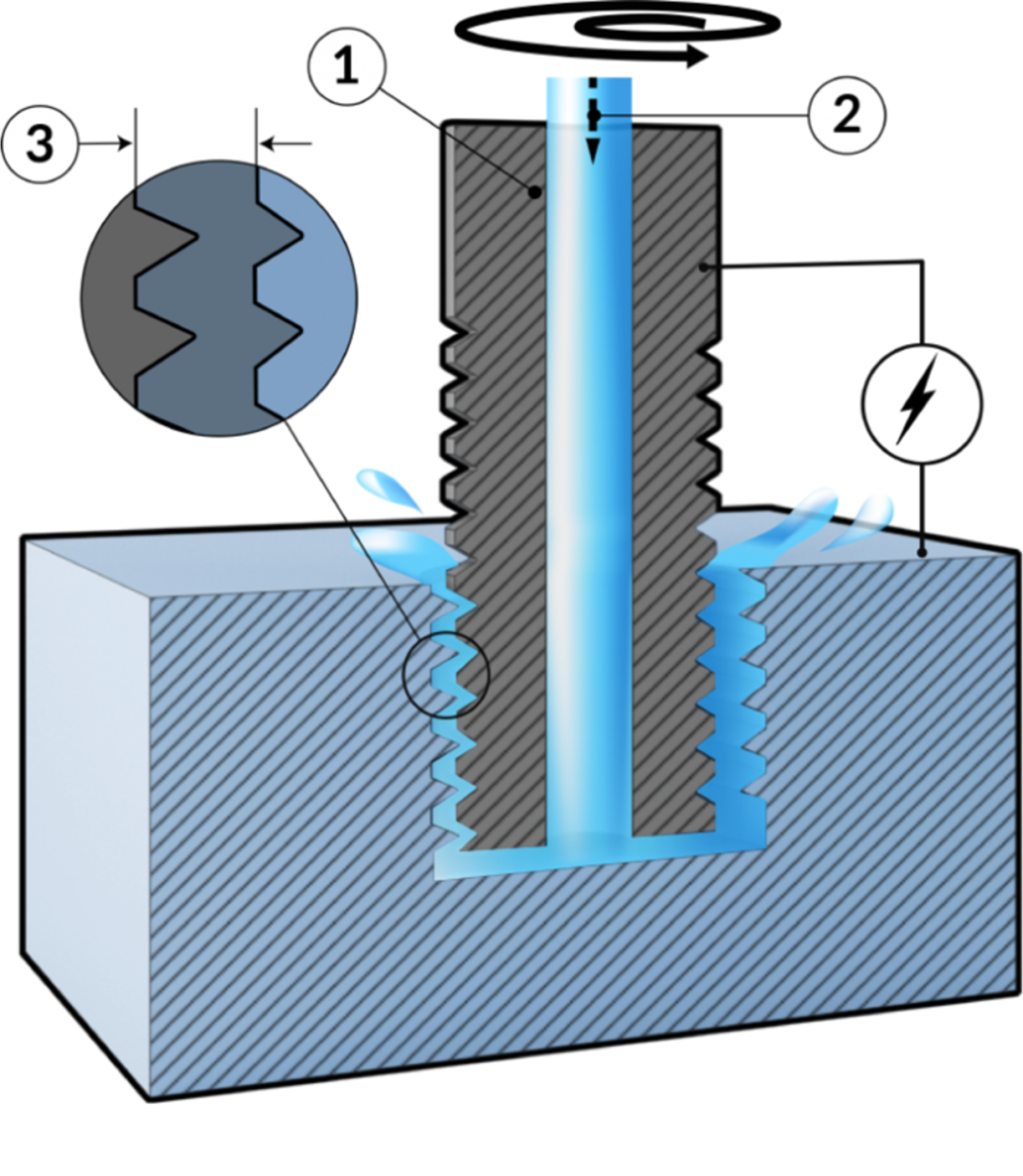

3. 钻孔电火花加工

钻孔电火花加工是最早开发的放电加工技术,在各个领域仍然是至关重要的工具,包括火箭发动机、医疗和科学设备中的气体放电控制,以及燃气涡轮叶片中的开放式冷却通道。长而直的小钻孔只能通过电火花钻孔来切割。直电极用于侵蚀完美反映工具轮廓的孔。它沿孔的整个长度保持精确的尺寸精度。这种方法允许加工小直径、高纵横比、任何深度的直孔,直径为0.0015英寸或更大。电火花钻孔允许钻盲孔和通孔,并且可以在其他无法加工的材料上钻出光滑的壁,或实现困难的几何形状。通过电火花加工的孔的加工表面光洁度足够光滑,可以用作轴承表面,而无需额外的加工步骤。

什么是电火花加工?

电火花加工(EDM)是一种非接触式加工方法,用于在非常坚硬、难以加工的材料中切割不可加工的复杂形状和型腔。当工件和电极浸入介电液(通常为石蜡或煤油)中时,电极处的高电势会通过工件找到接地路径。每个火花都会产生高达12000°C的局部温度峰值。该温度会熔化/蒸发一些工件(和电极)。清除切割碎屑对于避免短路很重要,因此钻头和冲压工具是Z循环的,其中线切割的电极进给也能实现相同的效果。

电火花加工过程不会在工件中产生施加的整体应力,只会产生有限的、高度局部的加热。这导致宏观无应力加工。它还可以切割非常薄的截面和精细的特征,否则这些特征将无法通过基于机械刀具的加工。这项技术彻底改变了工具制造的许多方面。它消除了由于需要旋转刀具而造成的设计限制,从而实现了原本无法实现的复杂功能。

哪种电火花类型最适合创建具有复杂型腔的零件?

沉降放电加工是制造具有复杂空腔的零件的最佳电火花加工类型。它允许塑料和压铸部件设计中经常需要的复杂型腔。沉降放电电火花加工可以产生的型腔形状的限制对其作为模具制造工具的价值影响不大。防止电火花产生底切的“牵引线”也适用于塑料成型和压铸零件,这些零件以液体形式进入工具型腔,但以固体形式离开。

电火花加工零件

电火花加工类型如何分类?

电火花加工的各种类型根据其操作和应用进行了分类。例如,线切割EDM使用线性进给的线电极来进行基本上2D切割。电极线位于金刚石或蓝宝石导轨上,介电流体为去离子水,电极通常由黄铜或镀锌黄铜制成。

另一方面,沉降放电电火花加工允许使用复杂的电极形状来制造同样复杂的空腔。石墨或铜电极被预先加工成所需的形状,然后通过侵蚀沉入工件,形成一个与电极形状相反的孔。

钻孔电火花可以提供比传统钻孔更小、更深的孔。这样可以实现高精度的直径和圆度,并具有良好的表面光洁度和无毛刺。电极可以具有复杂的横截面形状。钻孔工具通常带有冷却通道,因此介质被泵送通过,以帮助清除岩屑。

使用电火花加工的目的是什么?

电火花加工可替代硬质材料的传统加工技术,特别是用于加工难熔金属和难切削形状。线切割放电加工可以实现精密切割中不可能实现的公差,钻孔电火花加工也可以实现直径和圆度方面的公差。一般来说,电火花加工可以保持高精度和非常低的Ra水平(高质量的表面光洁度)。此功能可减少后处理,从而通常降低难以制造的组件的成本。

电火花加工用在哪里?

电火花加工(EDM)用于制造塑料注射成型和金属压铸的模具。它还用于在预硬化材料中制造复杂的型腔。电火花加工特别有用,因为它能够制造精确而复杂的空腔形状并进行非常深的切割。航空航天、汽车和电子行业也在使用电火花加工制造原型和生产零件。

什么时候应该使用电火花加工?

您可以将EDM用于多种应用,包括:复杂的型腔形状,即在基本上为2D的盲孔的底面上切割的3D浮雕形状;从难以加工的材料中提取精确的2D形状;容易变形的薄截面;以及在任何金属中钻出细孔和/或长孔。电火花加工基本上不对工件施加应力,并且可以产生任何横截面的一步钻孔,并具有良好的表面光洁度。

电火花加工螺纹孔

电火花加工螺纹孔电火花加工使用哪些材料?

最常用电火花加工工艺加工的材料是那些难以通过其他方式加工的材料,如:钨、钼和硬化工具钢。在机械加工过程中表现出极端加工硬化的材料,如钛和奥氏体不锈钢,也是电火花加工的良好候选材料。这些材料在加工过程中变得越来越难切割,因为它们在加工时会硬化。这种硬化通常会降低零件特征精度。